-

04-21 / 2023

在生產(chǎn)中,製造(zào)廠(chǎng)商離不(bú)開各種類型(xíng)的模具,新產品投入市場之前,都要經曆開模具的過程,找到模具生產(chǎn)商進行模(mó)具定製,一套注塑模具多少錢?多長時間可以定製(zhì)完成?整個流程是(shì)否繁瑣(suǒ)?這(zhè)都(dōu)是困擾生產商的問題,別擔心,模具廠家為(wéi)客戶定製了專業的流程,可以根據模具設計和生產的複雜程度,合理進行規劃(huá)。

閱讀(dú)全文

-

04-21 / 2023

注(zhù)塑模具設計與製造是一項(xiàng)精密工程,隨著商品時代的(de)發展,對產品的性能,工(gōng)藝條件,成本,美觀性都提出(chū)了要求,而(ér)幾乎所有(yǒu)工業產品製造都離不開注(zhù)塑模具,在設計與製造之(zhī)前(qián),就要了解材料的溫度控製,模具溫度控製,噴嘴(zuǐ)溫度控製,考慮到生產環節的方方(fāng)麵(miàn)麵,這都對廠家提出了較高(gāo)的要求。

閱讀全文

-

04-20 / 2023

注塑模具在許多行業廣泛應用,又被稱為製造業之母,例如一台汽車製造完成需要使用(yòng)2萬多個模具,快消電子(zǐ)產品(pǐn),電腦製造,電話製造,家電製造,幾乎都離不開注塑模具,這給注塑模具公司帶來了大量業務,當然也(yě)給模具的設計和製造帶來了(le)更高的要求,一套模具從設計到成型要經曆(lì)複(fù)雜的流程。

閱讀(dú)全文

-

04-20 / 2023

注塑模(mó)具製造(zào)在製造業越來越重要,隨著塑料(liào)製品更多性能被(bèi)開發出來,應用領域已經不局限於家電產品的外殼,更精確的尺(chǐ)寸,更(gèng)複雜的外形,更強的(de)結(jié)構剛性,以及符合大批量高效率製造的特性,都讓塑料製品擁有更廣(guǎng)闊的前景,這當然會影響(xiǎng)注塑模(mó)具(jù)製造行業,為相關企業帶來了(le)源源不斷的(de)利潤。

閱讀全文

-

04-20 / 2023

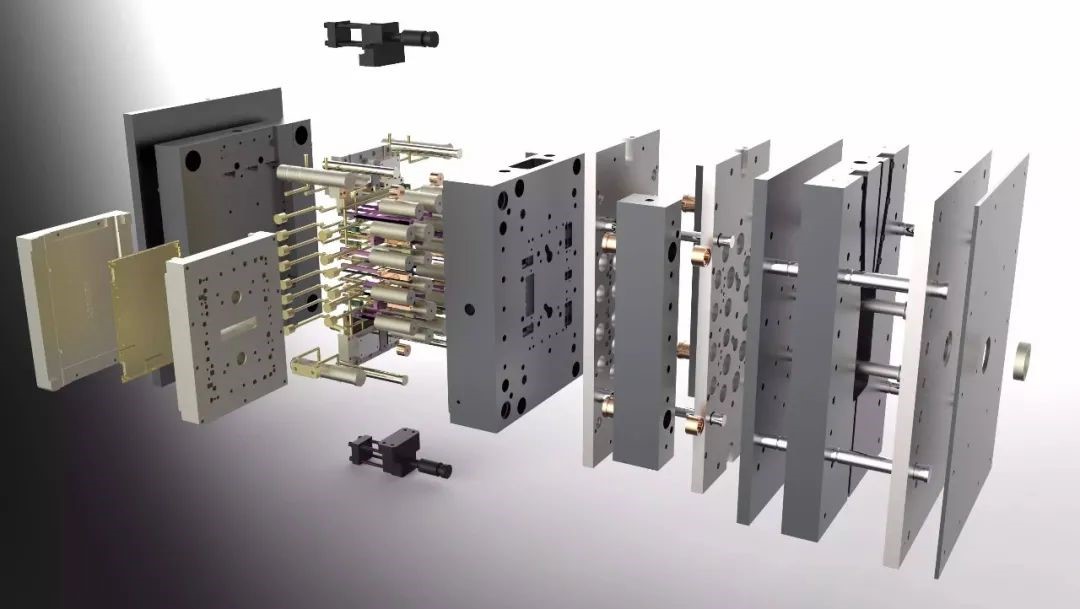

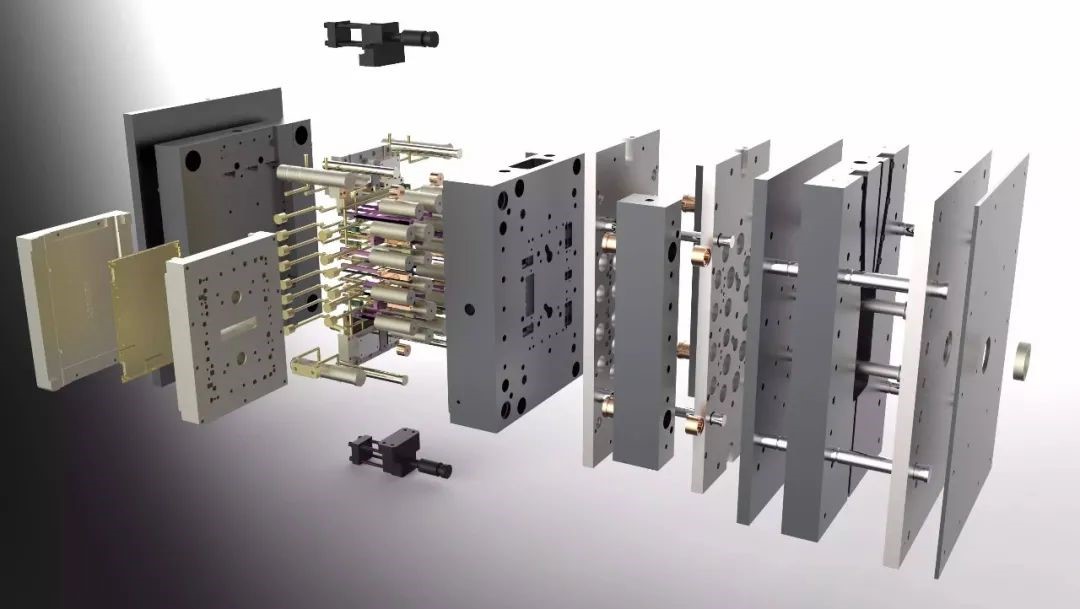

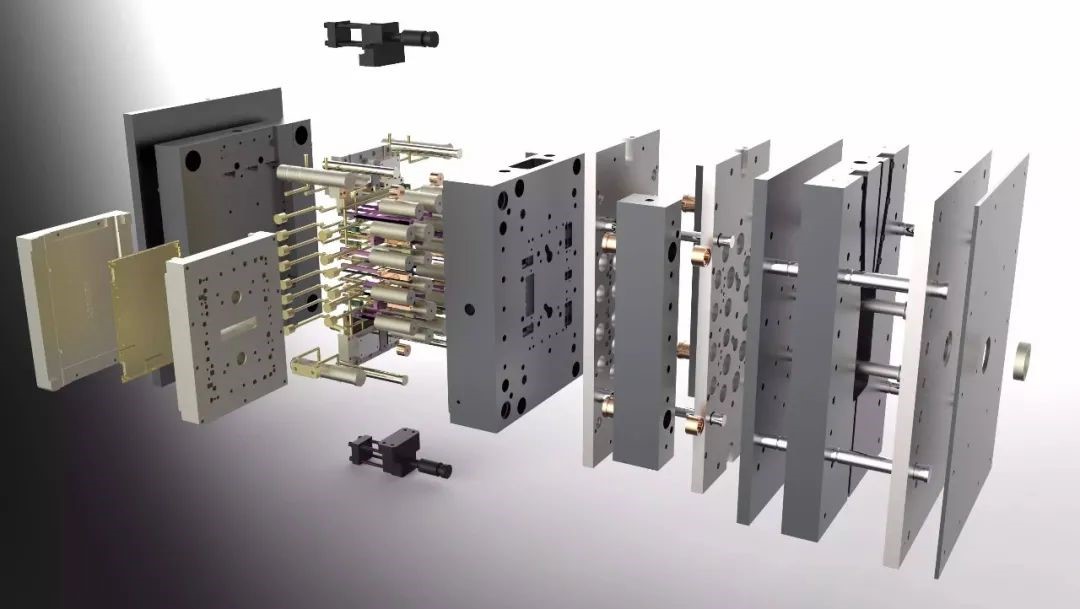

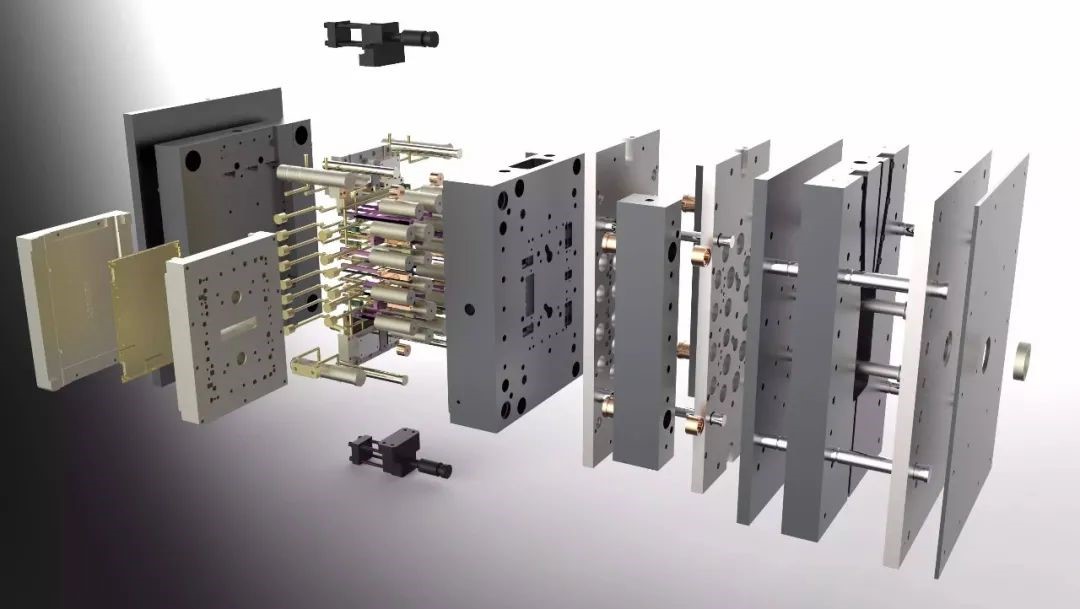

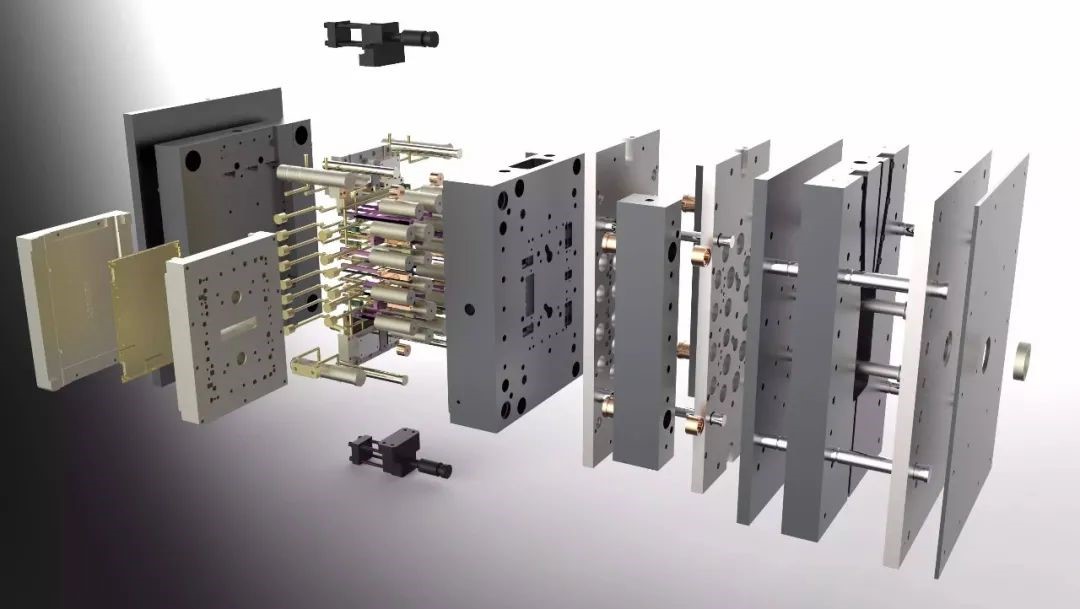

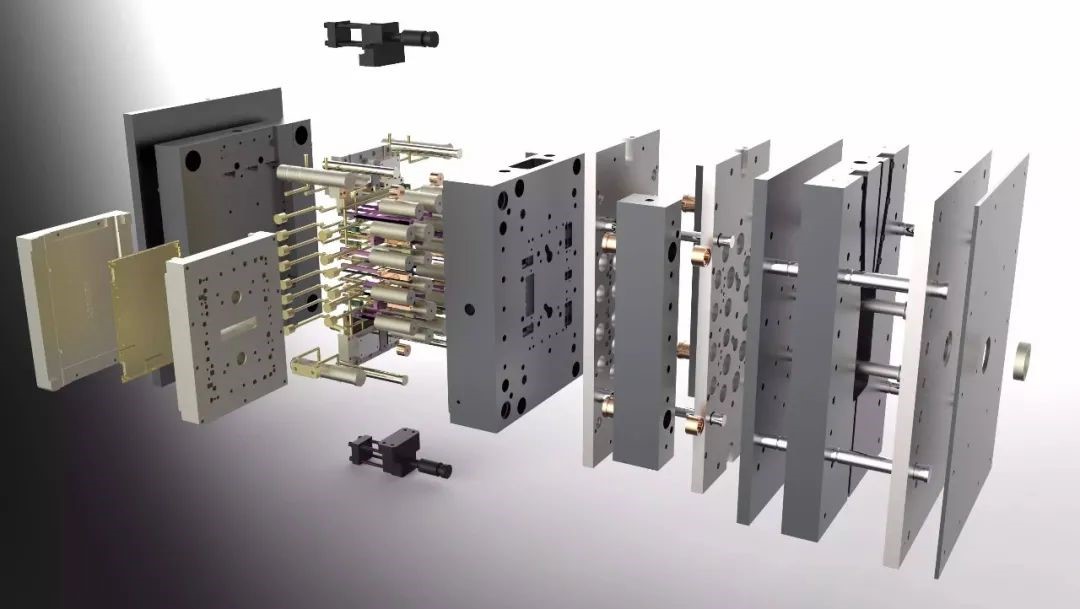

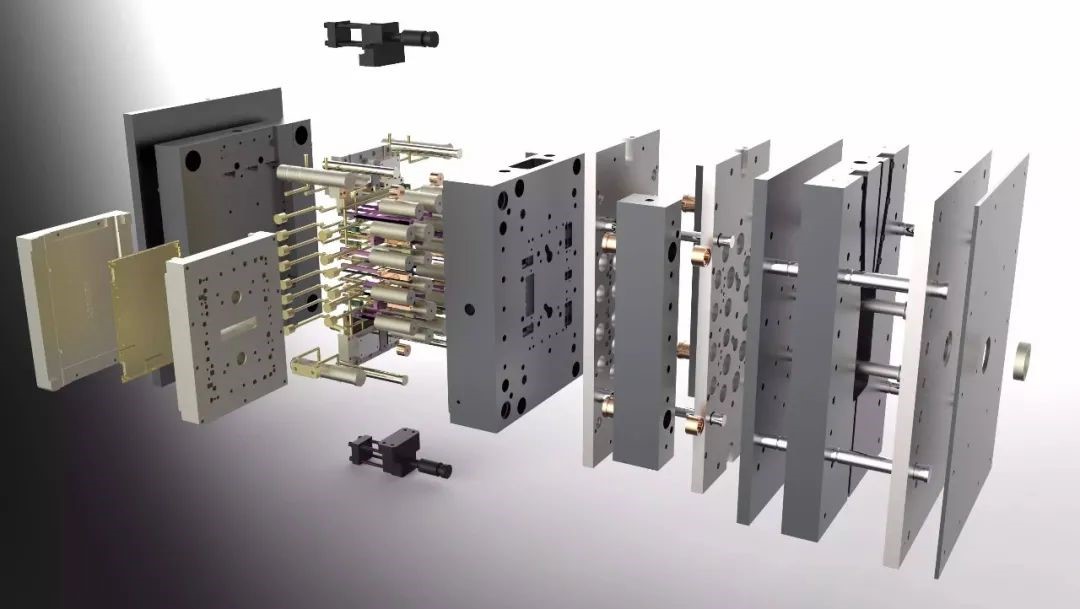

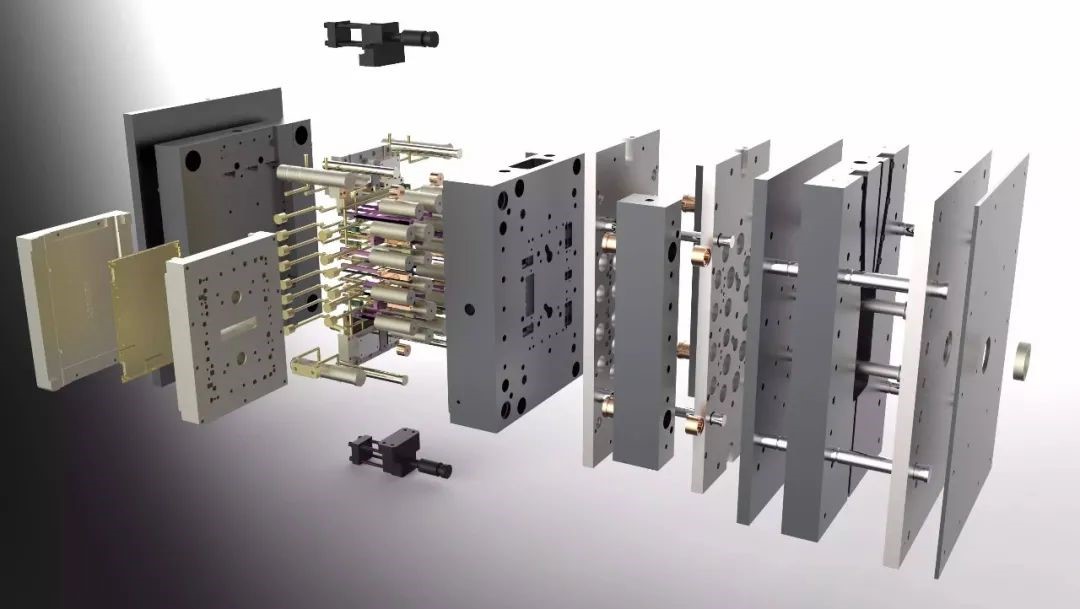

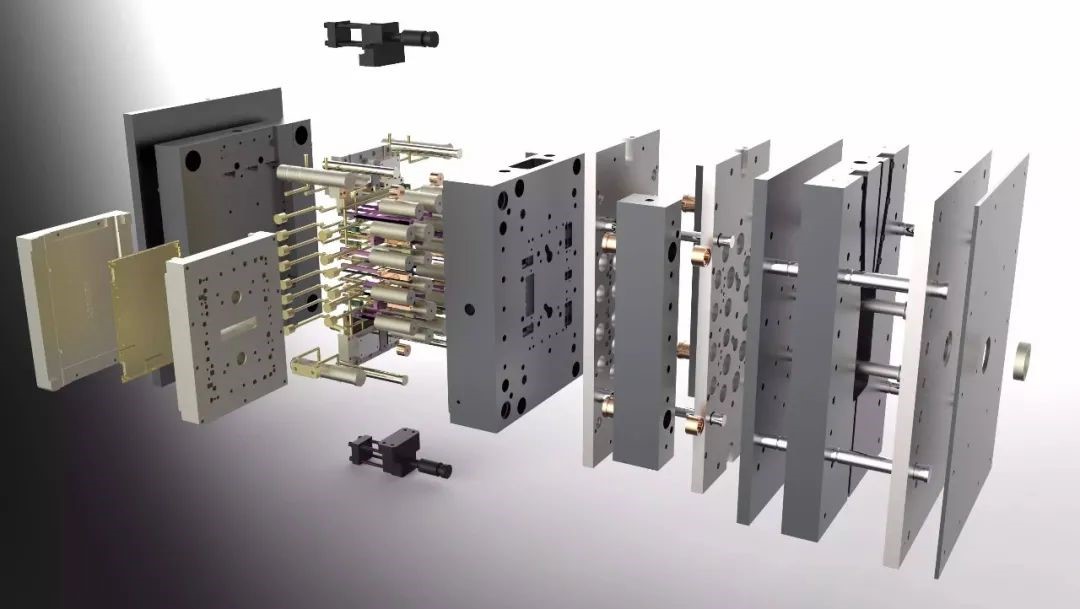

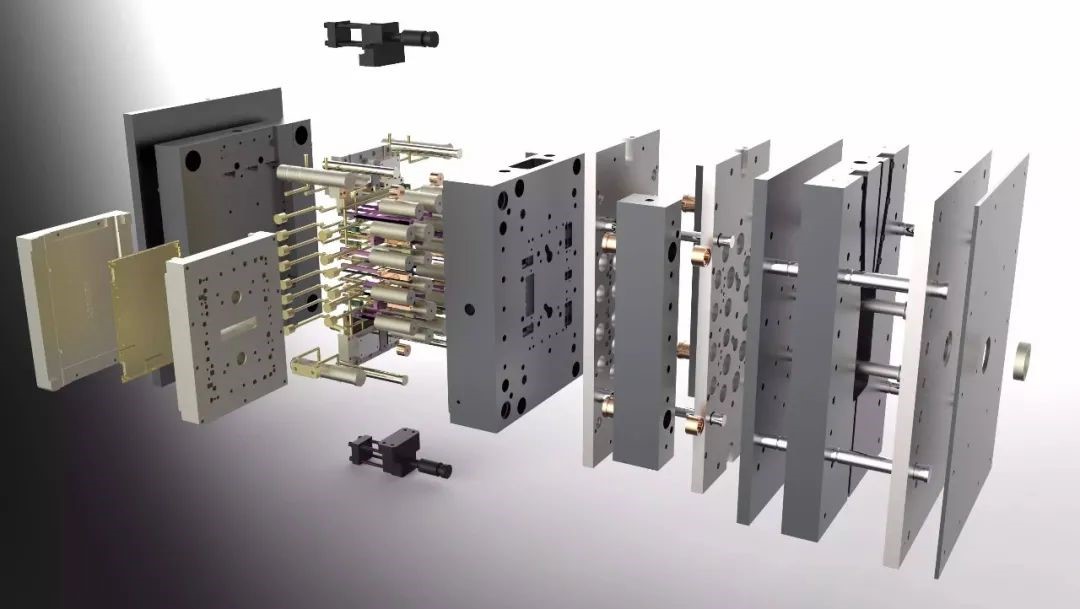

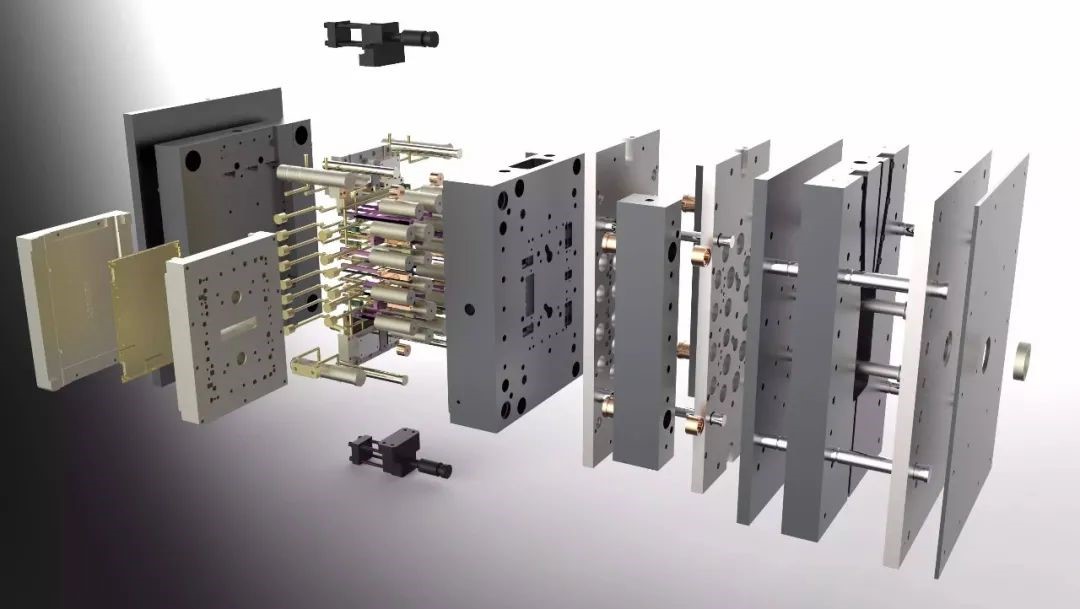

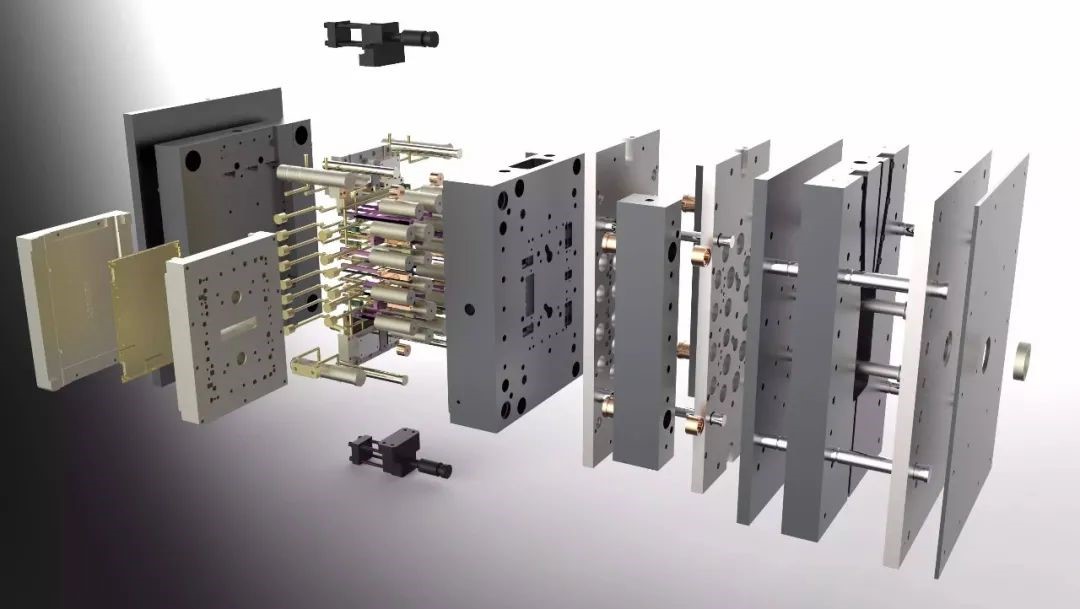

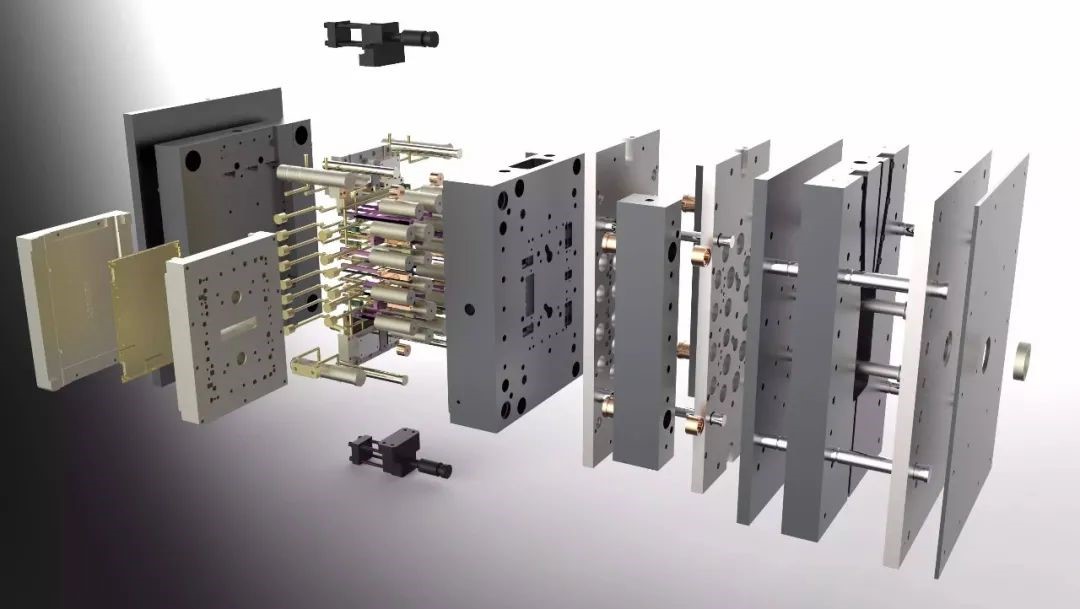

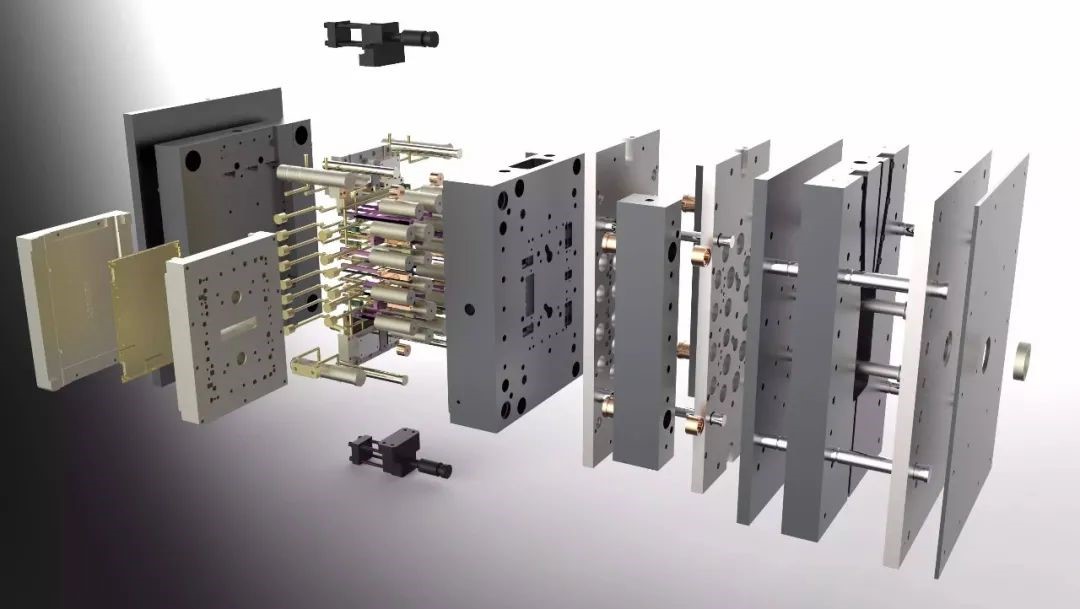

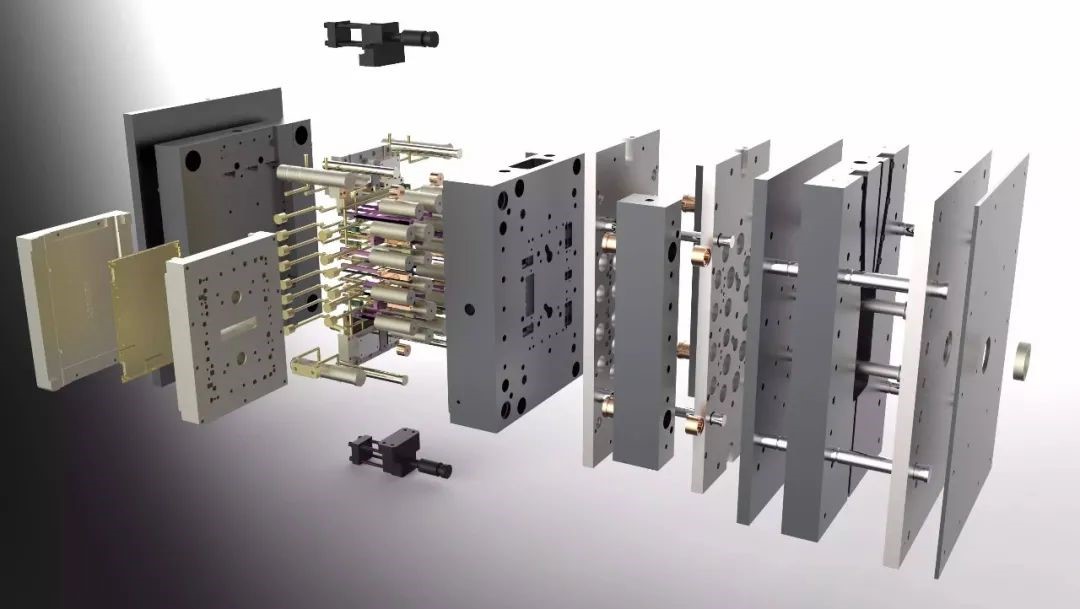

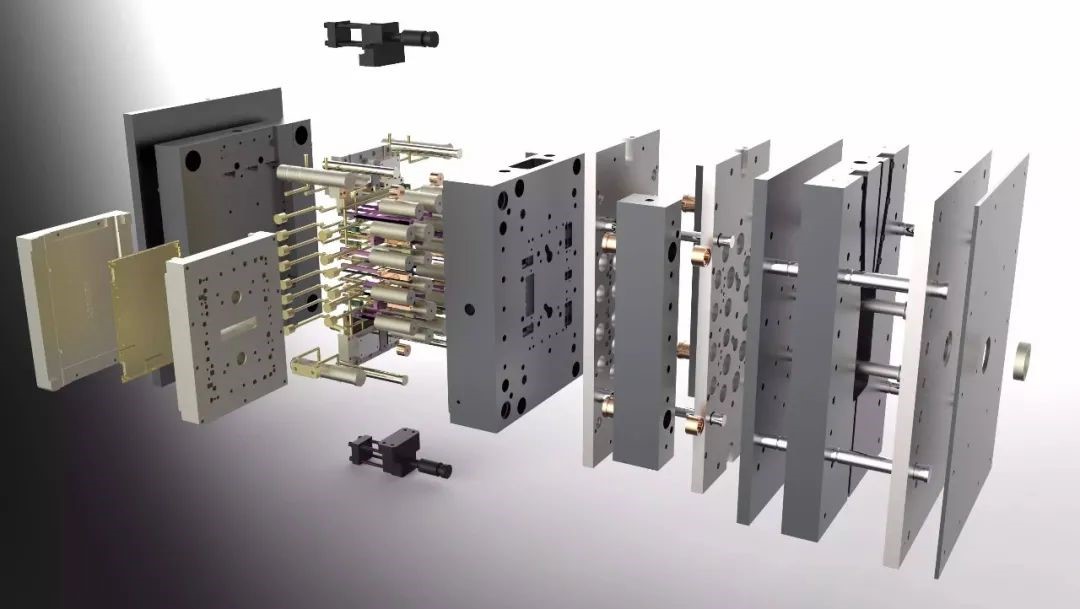

注塑模具生產是模具廠家的責任,為了應用到不同廠商的生產線上,每一(yī)款(kuǎn)模具都有不同性能(néng),材料,特性,確保塑(sù)膠成型後達到設計要求,模具本身擁有複雜的結構,以及(jí)不同的模塊組成,所以(yǐ)加工方(fāng)式比較複雜,相對精度(dù)較高,需要使用多種現代高精加工設備(bèi),例如數(shù)控加工中心,銑床和裁(cái)床,線切割,激光(guāng)切割,熱處理等等。

閱讀(dú)全文

-

04-19 / 2023

注塑模具工作原理(lǐ)很簡單,使用熱工藝將塑料原料完全融化,通過高(gāo)壓注入到模具當中,等待其冷卻固化(huà),就(jiù)得到了成品的形狀(zhuàng),這是(shì)目前塑料產品(pǐn)加工工藝中最常見的製造(zào)方法,非常適合大規模批量生產的產(chǎn)品,注塑模具雖然原理簡單,但對模具本身要(yào)求很高,不僅能夠應付高強度使用(yòng),反複(fù)使用,得到較長的壽命,還要達到(dào)設計(jì)精度(dù)。

閱讀全文

-

04-19 / 2023

注塑開模指的是(shì)塑料原料再完成了填充和冷卻(què)之後,對模具打開進行脫(tuō)模的最後(hòu)流程,是整個注塑成型工藝當中最後一個環節,這是一個連續的過程,分成6個階段4個步驟,到了開模階段,整個注(zhù)塑工藝就已經完成,對塑料製品進行最後的精修便是成品,但為了便於理解,還是要把整個注塑開模工藝的流程講解一遍。

閱讀全文

-

04-19 / 2023

注(zhù)塑模具加工廠在(zài)整個製造業產業鏈(liàn)中極為重要,由於模具被稱為工業之母,生產(chǎn)線上的毛細血管,模具的好壞關係到產品質量,美觀度,以及工作精度,所以模具製造企業不(bú)僅要擁有製造能力,更要擁有設計(jì)能力,培養完備的技術團隊,相對於技術來說,經驗的積累更重要。

閱讀全(quán)文